Die Welt der Zerspanungstechnik rund um das CNC Drehen und CNC Fräsen ist geprägt von Präzision, Effizienz und fortschrittlichen Werkzeugen. Eine Schlüsselkomponente, die in diesem Kontext eine herausragende Rolle spielt, ist die Wendeschneidplatte. Auch wenn dieses kleine Bauteil auf den ersten Blick unscheinbar wirkt, ist es doch ein essenzielles Werkzeug in der metallverarbeitenden Industrie. In diesem ausführlichen Blogpost werden wir tief in die Materie eintauchen und die verschiedenen Aspekte der Wendeschneidplatten-Herstellung beleuchten, sodass auch Laien ein umfassendes Verständnis für dieses wichtige Werkzeug gewinnen können.

Grundlagen der Wendeschneidplatte:

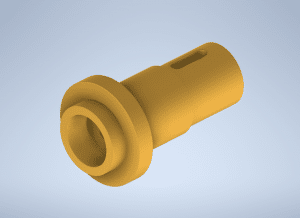

Um die Wendeschneidplatten-Herstellung zu verstehen, ist es notwendig, die Grundlagen dieses Werkzeugs zu kennen. Wendeschneidplatten sind austauschbare Schneidwerkzeuge, die in der Zerspanungstechnik eingesetzt werden, um Material von Werkstücken zu entfernen. Der entscheidende Vorteil liegt in ihrer austauschbaren Schneidkante, die die Effizienz der Zerspanung deutlich steigert.

Materialauswahl:

Der Herstellungsprozess beginnt mit der sorgfältigen Auswahl des Materials. Häufig verwendet man für Wendeschneidplatten Hartmetall, einen Verbundwerkstoff aus Hartstoffen wie Wolframcarbid und einem Bindemittel. Diese Materialwahl basiert auf den herausragenden Eigenschaften von Hartmetall, darunter Härte, Verschleißfestigkeit und Hitzebeständigkeit.

Herstellungsprozess im Detail:

a. Pulvermetallurgie: Der erste Schritt in der Herstellung ist die Pulvermetallurgie. Das ausgewählte Hartmetallpulver wird mit einem Bindemittel vermischt, in Formen gepresst und gesintert. Durch diesen Prozess entsteht eine feste Struktur.

b. Schleifen und Beschichten: Nach dem Sintern werden die Rohlinge präzise geschliffen, um die gewünschte Geometrie der Schneidkante zu erreichen. Oft folgt eine Beschichtung, die die Verschleißfestigkeit und Haltbarkeit der Wendeschneidplatte erhöht. Gängige Beschichtungen sind Titannitrid oder Aluminiumoxid.

c. Spanbrecher und Formgebung: Um den Zerspanungsprozess zu optimieren, werden Spanbrecher in die Schneidkanten integriert. Diese Strukturen beeinflussen die Spanbildung und verhindern unerwünschte Spanbrüche. Gleichzeitig erfolgt die Formgebung der Platte, die je nach Anwendung variieren kann.

Geometrische Aspekte:

Wendeschneidplatten sind in verschiedenen Formen und Geometrien erhältlich. Runde, quadratische, rechteckige und spezielle Formen werden je nach Anforderung und Anwendungsbereich ausgewählt. Die richtige Geometrie beeinflusst maßgeblich die Leistungsfähigkeit der Wendeschneidplatte.

Anwendungen und Einsatzgebiete:

Wendeschneidplatten finden breite Anwendung in Industrien wie der Automobil- und Luftfahrtindustrie sowie in der Werkzeugherstellung. Ihre Vielseitigkeit und Effizienz machen sie zu einem unverzichtbaren Werkzeug in modernen Fertigungsprozessen.

Namhafte Hersteller von Wendeschneidplatten verwenden unterschiedliche Methoden und Technologien, um hochwertige Produkte herzustellen. Hier sind einige bekannte Wendeschneidplatten-Hersteller und eine kurze Übersicht über ihre Herstellungsmethoden:

- Sandvik Coromant:

- Herstellungsmethode: Sandvik Coromant, einer der führenden Hersteller von Zerspanungswerkzeugen, setzt auf modernste Technologien bei der Herstellung von Wendeschneidplatten. Die Herstellung erfolgt oft durch Pulvermetallurgie, bei der Hartmetallpulver mit einem Bindemittel gemischt, gepresst und gesintert wird. Präzises Schleifen und innovative Beschichtungstechnologien spielen ebenfalls eine zentrale Rolle.

- Kennametal:

- Herstellungsmethode: Kennametal ist ein weiterer prominenter Hersteller von Zerspanungswerkzeugen. Die Herstellung der Wendeschneidplatten erfolgt durch moderne Pulvermetallurgie. Kennametal setzt auf fortschrittliche Schleiftechnologien und hochentwickelte Beschichtungen, um die Leistung und Haltbarkeit der Wendeschneidplatten zu optimieren.

- Iscar:

- Herstellungsmethode: Iscar ist bekannt für seine fortschrittlichen Technologien in der Zerspanung. Die Wendeschneidplatten von Iscar werden durch Pulvermetallurgie hergestellt und anschließend mit speziellen Beschichtungen versehen, um die Verschleißfestigkeit zu erhöhen. Präzisionsformgebung und innovative Geometrien sind ebenfalls charakteristisch für Iscars Herstellungsverfahren.

- Seco Tools:

- Herstellungsmethode: Seco Tools legt großen Wert auf Präzision und Qualität bei der Herstellung von Zerspanungswerkzeugen. Die Wendeschneidplatten werden durch Pulvermetallurgie gefertigt und durch modernste Schleiftechnologien veredelt. Seco Tools setzt auch auf spezielle Beschichtungen, um die Leistungsfähigkeit der Platten zu verbessern.

- Walter Tools:

- Herstellungsmethode: Walter Tools ist für seine hochpräzisen Zerspanungswerkzeuge bekannt. Die Wendeschneidplatten werden bei Walter durch Pulvermetallurgie hergestellt und anschließend mit innovativen Schleifverfahren bearbeitet. Die Verwendung modernster Beschichtungen ist ein weiteres Merkmal von Walters Herstellungsprozess.

Fazit:

Die Herstellung von Wendeschneidplatten vereint verschiedene Disziplinen wie Materialwissenschaft, Präzisionsfertigung und Ingenieurskunst. Vom ersten Schritt der Materialauswahl über den komplexen Herstellungsprozess bis hin zur Anwendung in unterschiedlichen Industriezweigen – die Wendeschneidplatte ist ein beeindruckendes Beispiel für die Innovationskraft und Präzision in der Zerspanungstechnik. Dieser Blogpost gibt auch Laien einen tiefen Einblick in die Welt der Wendeschneidplatten, um die Bedeutung dieses scheinbar unscheinbaren Werkzeugs zu verstehen.

Es ist wichtig zu beachten, dass die genaue Herstellungsmethode von Wendeschneidplatten oft ein firmeneigenes Betriebsgeheimnis ist. Die genannten Hersteller setzen jedoch alle auf hochentwickelte Technologien, um Wendeschneidplatten von höchster Qualität herzustellen und den Anforderungen anspruchsvoller Zerspanungsanwendungen gerecht zu werden.