Bohrungen stellen ein grundlegendes Element in nahezu allen maschinell bearbeiteten Teilen oder Werkzeugen dar, sei es aus ästhetischen Gründen oder für die Montage. In der Welt der Präzisionsfertigung sind wir auf akkurate und exakte Bohrungen angewiesen. Hier kommt das CNC-Bohren zum Einsatz.

Diese Bearbeitungstechnik ermöglicht die präzise Herstellung von Löchern in verschiedenen Materialien. Die Anwendungsbereiche reichen von simplen Einlochbohrungen bis hin zu komplexen Mehrspindelbohrungen.

In diesem Beitrag erhalten Sie einen umfassenden Einblick in das CNC-Bohren, seinen detaillierten Ablauf, die eingesetzten Werkzeuge und die verschiedenen Arten von Bohrmaschinen.

Was verbirgt sich hinter dem Begriff CNC-Bohren?

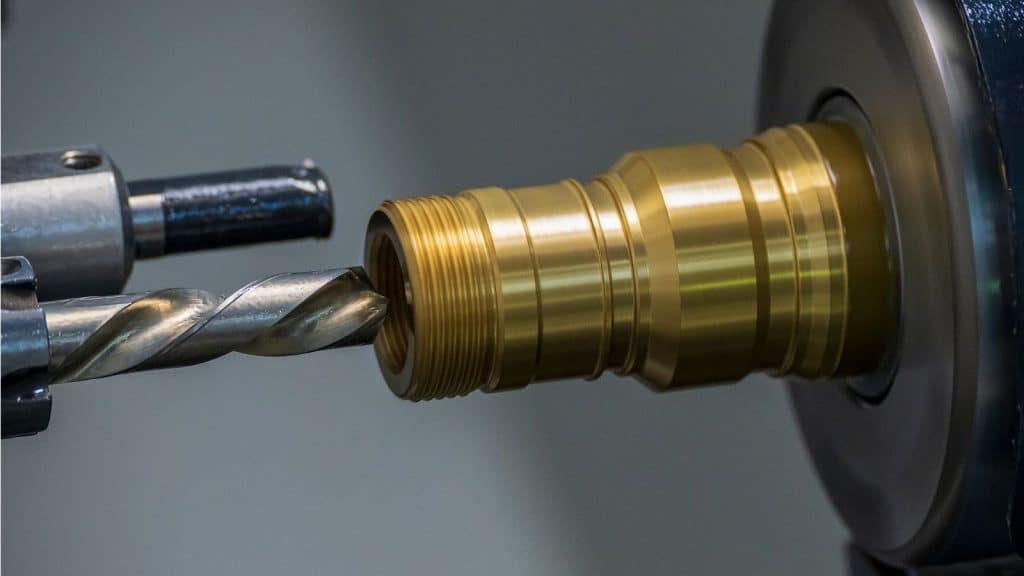

CNC-Bohren repräsentiert ein computergesteuertes subtraktives Fertigungsverfahren, bei dem ein rotierender Bohrer präzise runde Löcher in ein stationäres Werkstück (wie Holz, Metall, Kunststoff oder Verbundwerkstoff) bohrt.

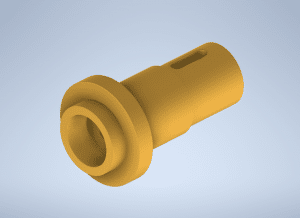

Während des Bohrvorgangs führt der Bediener einen sich drehenden Spiralbohrer mit mehreren Schneiden in das Werkstück ein, um ein einfaches, kreisförmiges Loch zu schaffen, dessen Durchmesser dem des Bohrers entspricht. Dieses entstandene Loch dient in erster Linie der Montage und ermöglicht die Aufnahme von Bolzen oder Schrauben.

Traditionell wurde der Bohrvorgang manuell von Arbeitern durchgeführt, oft unter Verwendung eines motorisierten Bohrers auf einer Bohrmaschine. Hierbei wurden die Bewegungen des Schneidwerkzeugs und die Schnitttiefe manuell eingestellt. Im Gegensatz dazu automatisiert das CNC-Bohren den gesamten Prozess durch die Verwendung eines vorprogrammierten Codes, der den Bohrvorgang steuert.

Vorteile des CNC-Bohrverfahrens

Die Anwendbarkeit von CNC-Bohrungen in industriellen Kontexten, in denen Präzision, Genauigkeit und Effizienz von entscheidender Bedeutung sind, wird durch Automatisierung und Computersteuerung erheblich erleichtert. Einige Vorzüge dieses Verfahrens umfassen:

Präzision und Genauigkeit bei Bohrungen

Durch ihre numerische Steuerung und präzise Programmierung erzielen CNC-Maschinen außerordentliche Präzision. Sie können kontinuierlich Löcher mit Toleranzen von bis zu ±0,005 Zoll (±0,127 mm) bohren. Diese bemerkenswerte Genauigkeit macht das CNC-Bohren zu einem hochgefragten Bearbeitungsverfahren in verschiedenen Industriezweigen.

Erhöhte Effizienz und Produktivität

Das CNC-Bohrverfahren führt im Vergleich zu konventionellen Bohrmethoden zu einer erheblichen Steigerung von Effizienz und Produktivität. Dies resultiert hauptsächlich aus der Automatisierung, die menschliche Eingriffe minimiert und die Wahrscheinlichkeit von Fehlern reduziert. Zudem übertrifft die Geschwindigkeit des CNC-Verfahrens die des manuellen Prozesses, was zu verkürzten Produktionszeiten führt.

Ability to Handle Complex Drilling Tasks

Dank ihrer Vielseitigkeit sind CNC-Maschinen in der Lage, komplexe Bohraufgaben zu meistern, die manuell schwer oder gar nicht umsetzbar wären. Durch CNC-Bearbeitung können Löcher verschiedener Größen und Tiefen präzise und konsistent gebohrt werden.

Wie erfolgt der Ablauf des CNC-Bohrens im Schritt-für-Schritt-Verfahren?

Obwohl das CNC-Bohren auf den ersten Blick wie ein simpler Bohrvorgang erscheinen mag, bedarf es einer umfassenden Herangehensweise, um diese Präzision zu erreichen. Hier ist eine detaillierte Aufschlüsselung des Prozesses:

Schritt 1: Erstellung der Werkstückgeometrie

Gestalten Sie die Werkstückgeometrie mithilfe einer CAD-Software wie SolidWorks oder Fusion 360. In diesem Entwurf sind sämtliche technischen Details mit genauen Abmessungen, Angaben zur Position, Größe und Tiefe der Löcher enthalten. Dieser Entwurf fungiert als eine Art Bauplan, der alle spezifischen Anforderungen exakt definiert.

Häufig arbeitet CAD-Software in Zusammenarbeit mit CAM-Software, um die Entwürfe in G-Code zu überführen – die Programmiersprache, die von CNC-Bohrmaschinen verstanden wird.

Schritt 2: Auswahl des geeigneten Bohrzyklus

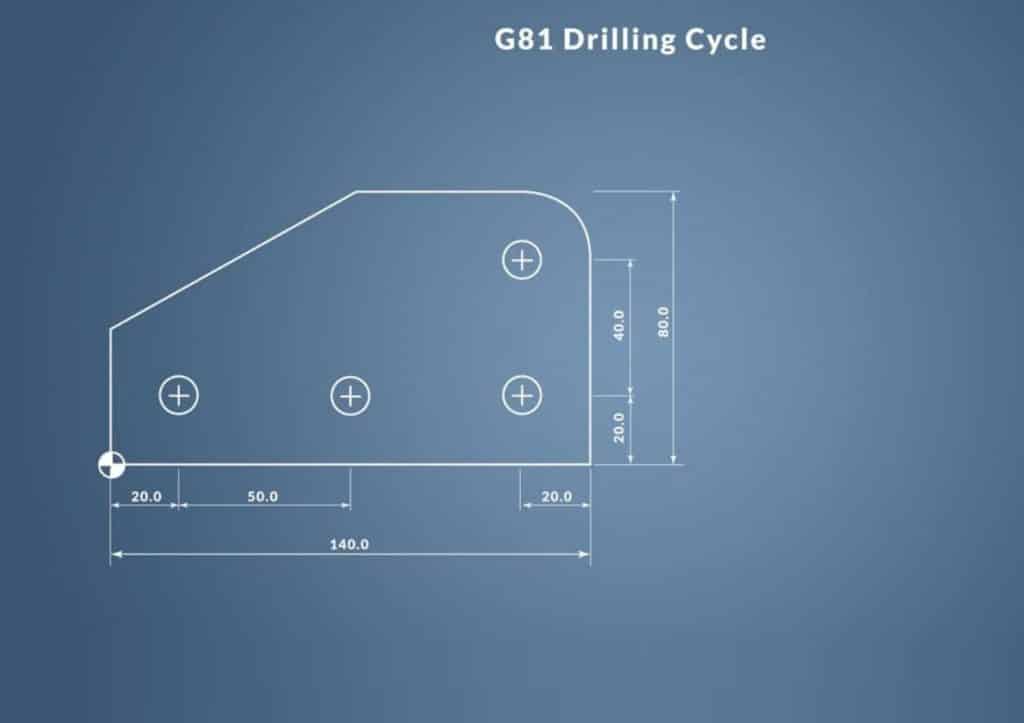

In der G-Code-Programmierung haben Sie die Möglichkeit, je nach Ihren spezifischen Anforderungen einen der drei Bohrzyklen zu wählen:

• G73 (Spanbrecher-Zyklus): Optimal für Bohrlochtiefen, die mehr als das Dreifache des Bohrdurchmessers betragen, jedoch innerhalb der effektiven Schneidenlänge des Bohrers liegen.

• G81 (Flacher Bohrlochumlauf): Geeignet für das Bohren von Mittellöchern, Anfasen und Löchern, die das Dreifache des Bohrdurchmessers nicht überschreiten. Darüber hinaus ermöglicht die Auswahl von Innenkühlungswerkzeugen eine Steigerung der Effizienz.

• G83 (Tieflochumlauf): Anwendbar bei der Bearbeitung tiefer Löcher.

Schritt 3: Auswahl des geeigneten Werkzeugs und Werkzeughalters

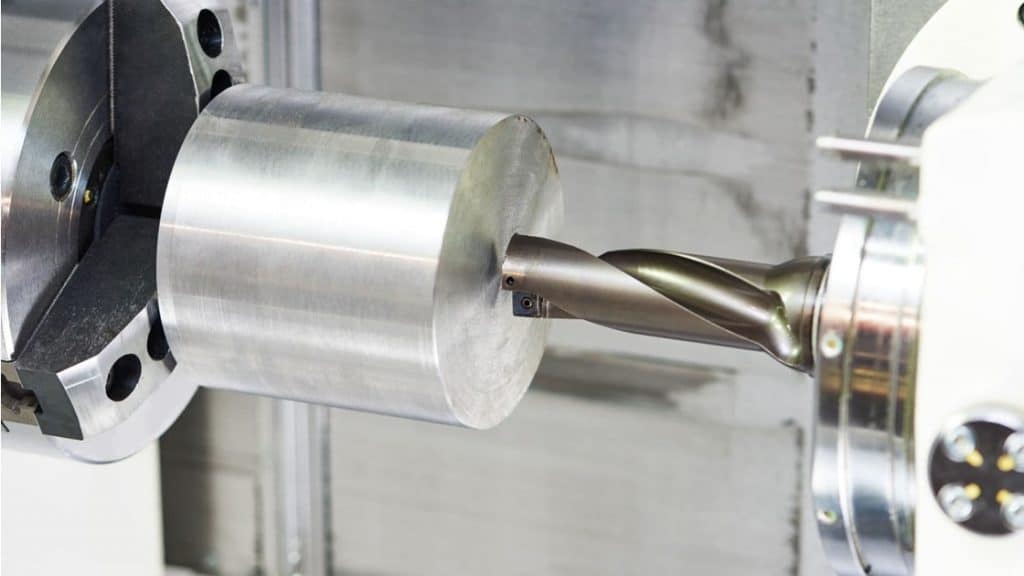

Die Produktion von Löchern hängt maßgeblich von der Auswahl des Bohrers ab. Üblicherweise kommt aufgrund seiner Vielseitigkeit ein Spiralbohrer zum Einsatz. Dennoch bieten sich auch Zentrierbohrer und Stufenbohrer für spezifische Anwendungen an.

Die Entscheidung für den Werkzeughalter, der den Bohrer aufnimmt, ist ebenfalls von herausragender Bedeutung. Bei dieser Auswahl sollten Sie die verschiedenen Kegelarten, die Kompatibilität der Schäfte und den Überstand des Werkzeugs berücksichtigen. Zu den gebräuchlichen Optionen für CNC-Bohrer zählen Spannzangenfutter, Schaftfräserhalter und Hydrodehnspannfutter.

Schritt 4: Festlegen der geeigneten Werkzeugparameter

Erfassen Sie die notwendigen Werkzeugparameter, einschließlich Länge und Durchmesser, im CAM-System. Diese Angaben sind entscheidend, um sicherzustellen, dass das Werkzeug präzise innerhalb der festgelegten Spezifikationen des Werkstücks arbeitet.

Schritt 5: Einrichtung der CNC-Bohrmaschine

Positionieren Sie das Werkstück sicher auf der Maschine und fixieren Sie es durch Einspannen. Gewährleisten Sie, dass die Werkzeuge korrekt im Werkzeughalter montiert sind. Um einen stabilen Halt zu gewährleisten, können Spannplatten, Klemmen oder Magnetspannplatten verwendet werden. Achten Sie darauf, sie nahe dem Bohrbereich zu platzieren und nicht übermäßig fest anzuziehen.

Schritt 6: Programmierung der CNC-Bohrmaschine

Früher verfassten Bediener die G-Codes manuell, während heute moderne CAD- und CAM-Software diese Codes automatisch generiert. Nach einigen geringfügigen Anpassungen werden sie dann in die CNC-Maschine eingegeben. Diese Automatisierung rationalisiert den Einrichtungsprozess.

Es ist möglich, einen Probelauf durchzuführen, um sicherzustellen, dass alles reibungslos funktioniert und um mögliche Programmfehler zu identifizieren. Darüber hinaus sollte das ergänzende Kühlsystem der Maschine aktiviert werden.

Schritt 7: Der eigentliche Bohrprozess

Nach dem Start des Ablaufs verfolgt die CNC-Maschine akkurat die programmierten Pfade. Der Bohrer bewegt sich präzise zu den vordefinierten Koordinaten und führt die Bohrungen gemäß den angegebenen Tiefen und Durchmessern aus. Das automatische System der Maschine regelt die Geschwindigkeit und den Vorschub, was zu einer effizienten und präzisen Bohrung führt.

Schritt 8: Qualitätsprüfung und Nachbereitung

Nach der Bohrphase erfolgt eine eingehende Überprüfung der Genauigkeit und Qualität des Werkstücks. Die Techniker führen präzise Messungen durch, um sicherzustellen, dass die Toleranzen innerhalb der festgelegten Grenzen liegen. Gegebenenfalls werden nachfolgende Bearbeitungsschritte wie das Entgraten oder zusätzliche Endbearbeitungen durchgeführt, um die endgültigen Spezifikationen zu erfüllen.

Eine Antwort

I love what you guys are up too. Such clever work and exposure!

Keep up the good works guys I’ve included you guys

to my personal blogroll.